+86-519-83387581

Analýza přesného provozního mechanismu automatického fotoelektrického vinutí

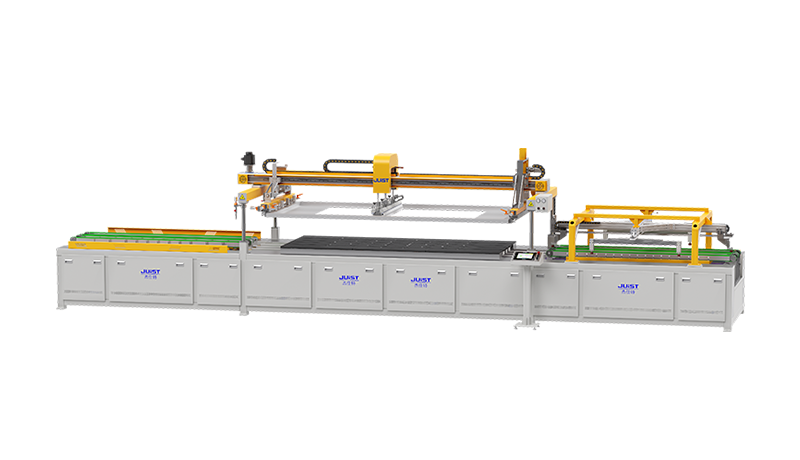

Operace automatické fotoelektrické vinutí Představuje pečlivě organizovaný balet přesného inženýrství, zásadně závislý na technologii fotoelektrického snímání k dosažení nedestruktivní, vysoce přesné přepravy a umístění flexibilních filmových materiálů. Po zahájení odvíjející jednotka hladce vydává substrátový film, který se pak naviguje řadou napínacích kontrolních válců. Tyto ovladače fungují jako nervové koncové body systému, neustále monitorují a vytvářejí mikro-úpravy napjatě materiálu a zaručují jeho neochvějnou stabilitu během procesu tranzitu. Fotoelektrické senzory působí jako ostražité oči aparátu; Emitují a přijímají světelné signály, aby přesně detekovaly polohu okraje materiálu nebo předem nastavené registrační značky a převedly tato data v reálném čase na elektrické signály přiváděné zpět do centrálního řídicího systému. Řídicí systém, který působí jako mozek, zpracovává tyto informace rychle a vydává příkazy, řídí přesné servomotory k provádění okamžité korekce cesty a synchronizaci rychlosti. Tím je zajištěno, že materiál je nakonec navinut do dokonale jednotné role na převíjecí jednotce. Celý proces je charakterizován vysokým stupněm automatizace, zajištění nepřetržité výroby a konzistentní kvalitou produktu.Řešení běžných provozních výzev: Efektivní diagnostika a řešení

Přes svůj sofistikovaný design se zařízení může během dlouhodobého a nepřetržitého provozu setkat s typickými problémy. Odchylka pro vodítku na webu je relativně častá porucha, která často pramení z kontaminovaných čoček senzoru, driftu citlivosti nebo nesprávného vyrovnání mechanických vodicích válců. Operátoři musí rutinně čistit senzory, překalibrovat jejich detekční základní linii a zkontrolovat zarovnání všech vodicích válců. Kolísání napětí představuje další významné obavy, protože nestabilní napětí může způsobit vráskání nebo protahování materiálu. Hlavní příčinou může být degradace výkonu pneumatických nebo magnetických práškových brzd/spojků nebo selhání zpětné vazby senzoru napětí. Během údržby je nutná systematická kontrola a kalibrace těchto provádění a snímacích komponent. Nesprávné vinutí, které ovlivňuje estetiku produktu a může vést k odpadu materiálu, často souvisí s nadměrným radiálním házením převíjecího hřídele nebo opotřebení v přenosových částech. Implementace pravidelného plánu preventivní údržby, nahrazení opotřebovaných komponent a zajištění dynamického rovnováhy všech rotujících prvků jsou zásadními kroky k zabránění těmto problémům.Maximalizace potenciálu zařízení pro zvýšení celkové produkční linky

Odemčení plné produktivní kapacity automatického fotoelektrického vinutí zařízení na roll-roll vyžaduje dvojí přístup zaměřený na optimalizaci procesů a integraci systému. Hluboká optimalizace provozních parametrů-například přesně nastavení napětí mezi odvíjení a převíjením na základě materiálových charakteristik, přizpůsobení optimální rychlosti linky a doladění citlivosti odezvy fotoelektrického korekčního systému-může během startupu a doba nastavení významně snížit odpad a doba nastavení. Integrace zařízení do výrobního systému výroby (MES) nebo IoT Platforma v továrně umožňuje monitorování stavu zařízení, efektivitu výroby a metriky kvality produktu a poskytuje neocenitelné údaje pro manažerské rozhodování. Kromě toho je specializované školení pro operátory prvořadé. Zkušení technici mohou rychleji provádět přechody, aktivněji identifikovat potenciální problémy a efektivně zasahovat, čímž minimalizují neplánované prostoje a zajišťují hladký a efektivní výrobní tok.Metriky kritického vyhodnocení pro výběr vysoce kvalitního automatického vinutého zařízení na válce

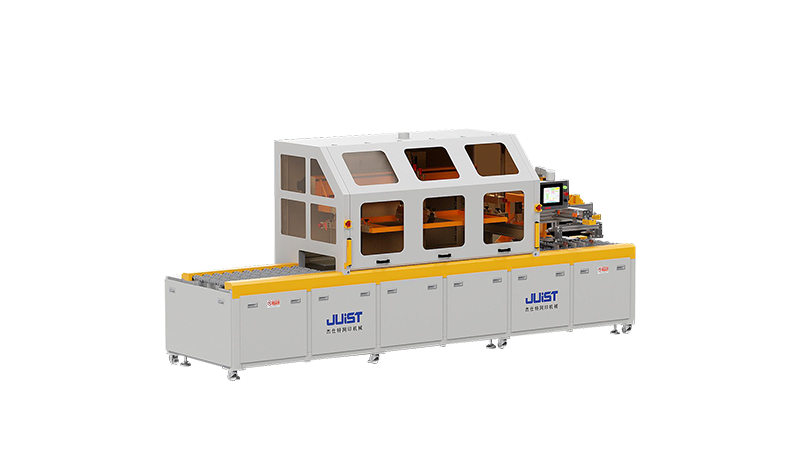

Výběr automatického klikatého stroje, který splňuje specifické požadavky na výrobu, vyžaduje komplexní hodnocení. Stabilita a spolehlivost zařízení by měla být nejvýznamnější prioritou, která se odráží ve výběru základních komponent a celková rigidita a přesnost obrábění mechanické struktury. Robustní rám a přesný přenosový systém tvoří fyzický základ pro dlouhodobý stabilní provoz. Sofistikovanost a uživatelsky přívětivost kontrolního systému jsou stejně kritické. Systém s intuitivním rozhraním lidského stroje (HMI), podporou pro ukládání receptů na více materiálů a komplexní diagnostické funkce může výrazně snížit provozní složitost a zvýšit účinnost údržby. Kompatibilita a nastavitelný rozsah stroje určují jeho aplikační šířku. Je nezbytné ověřit, že schopnosti zařízení týkající se šířky materiálu, rozsahu tloušťky a maximálního průměru role jsou v souladu se současnými i budoucími produktovými plány. Konečně, technická podpora výrobce a schopnost služeb po prodeji představuje zásadní měkkou metriku. Pro zajištění výrobního vedení je nezbytná rychlá technická reakce a spolehlivé dodávky náhradních dílů.Zkoumání inovativních aplikačních postupů této technologie v oblasti flexibilní elektroniky

Hodnota technologie automatického fotoelektrického vinutí roll-to-roll je hluboce prokázána v oblasti flexibilní výroby elektroniky. Zde zpracovává různé vzácné flexibilní substrátové materiály, jako jsou polyimidové nebo průhledné polyesterové filmy, s výjimečnou účinností a konzistencí. Je nedílnou součástí téměř každého základního procesu při výrobě flexibilních desek s obvody (FPCBS)-od přesného leptání měděných vrstev k přesné laminování ochranných krycích filmů a nakonec k vinutí hotového produktu. Její vysoce přesná schopnost vůdců zajišťuje, že vzory obvodu na úrovni mikronu zůstávají během vícevrstvé laminace dokonale zarovnány, zatímco stabilní kontrola napětí zabraňuje zlomení nebo deformaci během transportu křehké obvody. Kromě FPCBS tato technologie slouží jako základní proces pro výrobu špičkových produktů, jako jsou flexibilní displeje, RFID štítky a tenkovrstvé solární články, což umožňuje vytvoření četných nositelných zařízení a koncových bodů IoT a představení nesmírného potenciálu aplikací.