+86-519-83387581

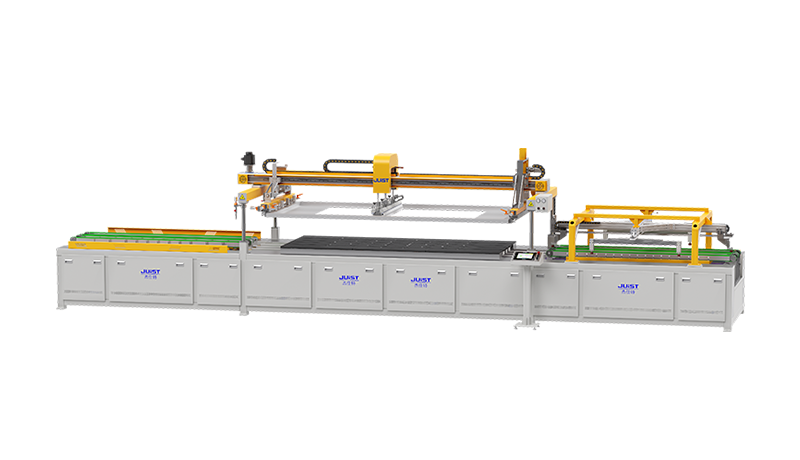

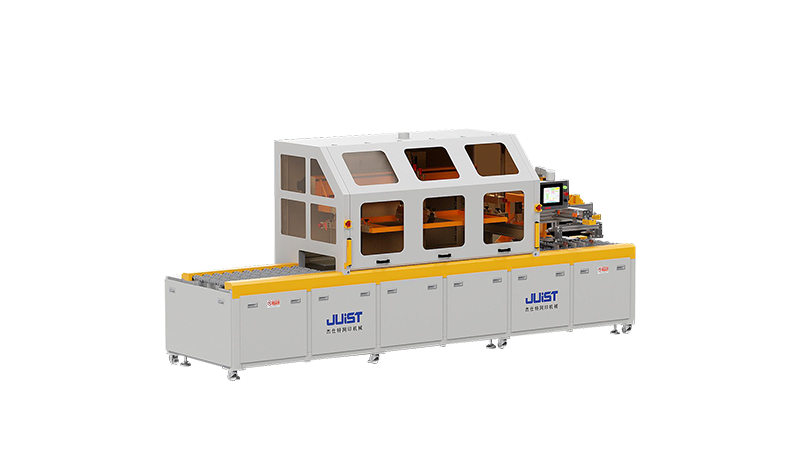

V průmyslu zpracování skla hrají tiskové stroje na obrazovce nepostradatelnou roli. Téměř všechny typy zpracování skla vyžadují použití tiskárny obrazovky. V závislosti na konkrétních potřebách aplikací lze tiskové stroje na obrazovce skelovat do šesti hlavních typů:

Zatímco tyto stroje jsou nedílnou součástí výroby, během procesu tisku mohou nastat různé problémy s kvalitou. Mezi běžné problémy patří vzory nebo čáry, které se objevují rozmazané, zkreslené, tečkované, zubaté na okrajích, štípané nebo zvednuté. Pro řešení těchto výzev je nezbytné prozkoumat následující potenciální příčiny:

1. Stabilita rámečku obrazovky

Pokud není rám obrazovky bezpečně pevně stanoven, může během tisku způsobit nesprávné vyrovnání, což vede k zkresleným vzorům nebo nejasným liniím. Zajištění pevně nainstalovaného rámu je zásadní pro udržení přesnosti tisku.

2. Vzdálenost mezi obrazovkou a substrátem

Mezera mezi obrazovkou a substrátem musí být přesně upravena. Příliš velká mezera, která je příliš velká, může vést k rozmazaným výtiskům, zatímco příliš malá mezera, která je příliš malá, může zabránit rovnoměrnému šíření inkoustu. Správné mezery zajišťují optimální výsledky tisku.

3. rovinnost povrchu substrátu

Kvalita povrchu substrátu přímo ovlivňuje výsledek tisku. Nerovnoměrné povrchy mohou způsobit vzduchové bubliny, nerovnoměrné vzory nebo zkreslené výtisky. Před zahájením procesu tisku vždy zajistěte, aby byl substrát plochý.

4. Úhel mezi squeegee a substrátem

Úhel squeegee ovlivňuje tlak aplikovaný během tisku. Nesprávné úhly mohou vést k zkreslení, zejména v jemných detailech. Nastavení správného úhlu zajišťuje hladkou a dokonce i inkoustovou aplikaci.

5. Jednotný tlak na tisk

Konzistentní tlak během tisku je nezbytný. Nerovnoměrný tlak nebo nadměrná síla může vést k nedostatečnému přenosu inkoustu nebo nepravidelným vzorům. Kromě toho je pro zachování konzistence rozhodující kontrola rychlosti pohybu Squeegee a vyhýbání se pauzu nebo dotiskům ve stejné oblasti.

6. Správná konzistence inkoustu

Viskozita inkoustu hraje klíčovou roli v kvalitě tisku. Příliš tenký inkoust může mít za následek nejasné výtisky, zatímco příliš silný inkoust nemusí procházet skrz obrazovku efektivně, což způsobuje rozmazané nebo zlomené vzory. Zajistěte, aby byl inkoust smíchán se správnou konzistencí.

7. Kompatibilita mezi inkoustem a sítem

Velikost částic inkoustu musí odpovídat počtu sítě obrazovky. Pokud jsou částice příliš velké na obrazovku s vysokou okem, bude se inkoust projít, což povede k pododstavcům. Výběr správného inkoustu pro vaši obrazovku je nezbytný.

8. Rychlost sušení a podmínky prostředí

Nadměrně rychlé rychlosti sušení inkoustu, zejména ve větrných prostředích, mohou způsobit předčasné ucpání obrazovky, což vede k neúplným výtiskům. Udržování kontrolovaného pracovního prostředí a zajištění včasného sušení inkoustu může těmto problémům zabránit.

9. Sušení čisticích prostředků

Po promytí obrazovky nebo přepracování substrátu mohou jakákoli zbytková čisticí prostředky nebo rozpouštědla, která se zcela nesušila, ohrozit kvalitu tisku. Správné sušení je životně důležitým krokem v procesu přípravy.

Diagnostika a řešení problémů

Pokud čelíte problémům s kvalitou při tisku na obrazovce, podívejte se na výše uvedené body a identifikujte kořenovou příčinu. Systematicky analyzujte každý faktor a použijte příslušná nápravná opatření. Kromě nastíněných operačních kroků může může významně ovlivnit několik vnějších faktorů-například napětí obrazovky, optimální vzdálenost obrazovky, příprava obrazovky, ošetření povrchu substrátu a formulace inkoustu-také významně ovlivněte kvalitu tisku obrazovky.

Přijetím standardizovaných postupů, pečlivého správy a přesných technických úprav můžete výrazně zvýšit kvalitu tisku obrazovky a zajistit bezchybný konečný produkt. To nejen zlepšuje účinnost výroby, ale také zvyšuje spokojenost zákazníků a zřídí vaši značku jako vůdce v průmyslu zpracování skla. Pokud máte stále jakékoli dotazy, neváhejte a kontaktujte profesionální tým na JUIST o pomoc: sales@juistmac.com